13. ГРАНУЛЯТОРЫ

Выбор

аппаратуры для проведения процессов гранулирования определяется механизмом

гранулообразования. Конструктивно грануляторы различаются местом и способом

подвода реагентов, формой и подвижностью корпуса (стационарный, вращающийся,

вибрирующий), способом перемешивания материала (механическое, пневматическое,

вибрационное). Грануляторы могут состоять из одного или нескольких аппаратов, в

зависимости от последовательности различных стадий гранулообразования. В

аппаратах для гранулирования могут проходить и другие процессы (аммонизация,

сушка, охлаждение и т. п.), что накладывает специфические особенности на

конструкции различных узлов.

Конструкция

гранулятора должна быть такой, чтобы в нем можно было перерабатывать как можно

больше материалов в соответствии с требуемым механизмом и с наименьшими

затратами, т. е. требуемое качество продукта должно обеспечиваться при

максимальных удельных производительностях. При этом особое внимание следует

уделять стабильной работе аппарата. Длительная работа при постоянном режиме и

сокращение времени на чистку и ремонт позволяют упростить эксплуатацию не

только самого гранулятора, но и вспомогательного оборудования. Надежность

работы гранулятора во многом зависит от размеров и простоты конструкции, а

также от числа вспомогательного оборудования. Чем проще узел гранулирования,

тем меньше отказов в его работе, больше возможностей для автоматизации процесса

и, следовательно, для повышения производительности труда. Компактность

оборудования — это высокий выход продукта и низкие капитальные затраты. Таким

образом, высокий выход продукта, снижение капитальных и эксплуатационных

затрат, увеличение надежности работы оборудования (стабилизация режима и

предотвращение простоев) — все это пути интенсификации работы грануляторов.

Разбрызгиватели и

грануляционные башни

При

гранулировании разбрызгиванием жидкости в инертную среду (газовую или жидкую)

основным аппаратом, определяющим размер и форму гранул, является

разбрызгиватель. От качества его работы зависит не только равномерность

размеров полученных гранул, но и допустимые плотность орошения, скорость

воздуха и высота полета гранул. По методу диспергирования распределители

делятся на центробежные, статические и вибрационные.

Центробежный разбрызгиватель представляет собой конический

тонкостенный перфорированный стакан, подвешенный вершиной к низу на

вертикальном валу, соединенном с электродвигателем. Наиболее распространены

конусы с основанием диаметром 300— 350 мм и высотой 370—400 мм. Боковая

поверхность разбита на несколько поясов и отверстия с основания конуса от пояса

к поясу уменьшаются от 2,5 до 1 мм. Плав из трубопроводов поступает открытой

струей через широкую горловину в крышке и истекает через отверстия вращающегося

конуса. С увеличением числа оборотов увеличивается зона орошения и уменьшается

размер капель. При конструировании разбрызгивателей следует создавать условия

ламинарного истечения струи, для чего принимают отношение длины к диаметру

канала истечения не менее 4—5 и тщательно обрабатывают его поверхность и кромку

на концах.

Простота конструкции и сравнительно длительный срок

службы без чистки обеспечили коническому разбрызгивателю долгие годы

эксплуатации. Однако эта конструкция имеет ряд недостатков: широкий спектр

размеров гранул; неравномерное орошение сечения башни (до 30% почти неорошаемой

поверхности и двукратное превышение максимальной плотности орошения над

средней) и сегрегация гранул по размерам по сечению башни, что, вследствие

ухудшения теплообмена, приводит к необходимости снижения производительности.

Различный напор плава у отверстий, находящихся на разных уровнях, и высокие

скорости вылета (более 5 м/с) ухудшают равномерность дробления струи. Выход

струи по касательной к поверхности вращающегося конуса, одностороннее ее сжатие

и вихревое движение воздуха вблизи разбрызгивателя усложняют условия разрыва

струи.

Угловые скорости вращения плава вблизи оси конуса и

его стенки резко различаются, причем тем больше, чем выше расход плава.

Истечение плава из верхнего ряда отверстий происходит не под действием

центробежной силы, а под действием гидростатического давления и с гораздо

меньшей скоростью, чем из нижнего ряда. При этом усиленно орошается

сравнительно узкое кольцо поперечного сечения башни.

|

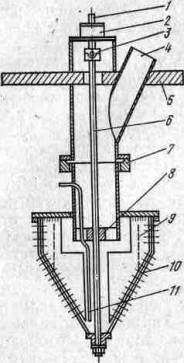

Рис. 13.1 Секционный

центробежный разбрызгиватель.

|

Для

повышения производительности и улучшения распределения нагрузки по сечению

башни предложен секционный разбрызгиватель с вращающимися радиальными

перегородками (рис. 13.1). Перегородки приводят плав во вращение с угловой

скоростью, соответствующей скорости вращения перфорированной оболочки, поэтому

центробежный напор возрастает, и скорость истечения струи в верхней части

разбрызгивателя увеличивается. Такая конструкция позволяет в 1,5—2 раза

увеличить производительность центробежного разбрызгивателя, более равномерно

распределить плав и уменьшить слабоорошаемую поверхность центра башни до 5—7%

от ее поперечного сечения. Для башен диаметром 16 м рекомендуются

разбрызгиватели диаметром 200—300 мм, высотой 350 мм и отверстиями диаметром

1,25—1,35 мм. Производительность такого аппарата достигает 60 т/ч, что

соответствует средней плотности орошения около 300 кг/(м2ч).

Более

равномерный гранулометрический состав по сравнению с составом из центробежных

распылителей дают статические разбрызгиватели леечного типа. Для таких

разбрызгивателей рекомендуются выпуклые днища диаметром 0,4—0,5 м. При

статическом напоре плава 1,1 м скорость истечения достигает 5 м/с, а диаметр

орошаемой площади составляет 3—3,5 м. Для обслуживания одной грануляционной

башни в ее верхней части устанавливают 5—6 леечных грануляторов. Такая

компоновка позволяет улучшить равномерность орошения и довести его до 500-600

кг/(м2ч), а также дает возможность чистить последовательно по одному

разбрызгивателю без остановки башни.

Равномерность

дробления струи увеличивается при наложении вибраций определенных параметров на

жидкость или воздушную среду, в которой происходит дробление струй. На рис.

13.2 приведена конструкция акустического разбрызгивателя. В его корпусе

установлена специальная пластина, которая при взаимодействии с поступающим

плавом генерирует акустические колебания, воздействующие на истекающие струи.

Ситчатый фильтр, установленный в разбрызгивателе позволяет увеличить

продолжительность безостановочной работы.

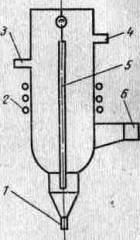

Колебания

можно накладывать не только на саму жидкость, но и передавать их через корпус

разбрызгивателя. Плав вытекает из душевых элементов через отверстия с острыми

кромками. Душевые элементы размещены на нижней стороне трубного распределителя,

на который накладывают вибрации с частотой 300—1400 Гц. Скорость истечения

поддерживают в пределах 1,5—6 м/с. Предложен разбрызгиватель в форме

вертикального сосуда с постоянным уровнем плава. В дно сосуда ввернуты сопла,

по оси которых помещен подвешенный стержень (рис. 13.3). Накладываемые на

стенки сосуда колебания с частотой 50 Гц и амплитудой 0,2—0,6 мм передаются

также подвешенному стержню, что способствует равномерному дроблению струй и

предотвращает кристаллизацию плава в сопле.

Уменьшение

вероятности кристаллизации плава вблизи сопла достигается сохранением здесь

высокой температуры плава, чем и обеспечивается увеличение продолжительности

работы распылителя между очередными чистками.

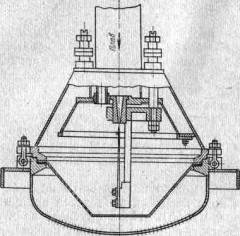

|

Рис. 13.2 Акустический

виброразбрызгиватель

|

|

Рис. 13.3 Разбрызгиватель с подвесным стержнем

|

Разбрызгиватели формируют размер капель, которые

далее должны превратиться в твердые частицы. Для осуществления процесса

кристаллизации используют грануляционные башни (полые или с насадкой в нижней

части) и сосуды, наполненные инертной жидкостью. Грануляционная башня

представляет собой железобетонный или металлический корпус диаметром 10—20 м и

высотой 15—60 м, в котором наверху размещены разбрызгиватели плава и

воздухоотводные устройства, а внизу — щели для забора воздуха и устройство для

выгрузки гранул. Для хорошего распределения воздух можно вводить через

перфорированный конус. Конус одной из башен состоит из наклонных кольцевых

ступеней, расположенных с промежутками, через которые поступает воздух,

нагнетаемый вентиляторами. Ближе к стенке башни подают несколько нагретый

воздух, а ближе к центру — охлажденный. Это позволяет постепенно охлаждать

более крупные гранулы, летящие ближе к периферии башни, оборудованной

центробежным разбрызгивателем.

Затвердевшие гранулы, достигая низа башни, ударяются о

коническую часть и скатываются на днище, а затем скребком перемещаются к

выгрузочной щели. Для уменьшения налипания незатвердевшего материала на стенки

и конусы башни их футеруют полимерными пленками или листами фторопласта.

Применяют также вибрационные устройства. В нижней части башни устанавливают

специальный металлический каркас, не соединенный с ее корпусом. На таком

каркасе монтируют стальной конус, состоящий из четырех поясов, каждый из

которых закреплен на каркасе подвесками. На трех верхних конусах имеются периодически

работающие вибраторы, на участках наибольшего налипания на конус укладывают

металлический прут, отбивающий наросты при включении вибраторов. Применение

виброконуса позволяет значительно упростить эксплуатацию башен.